Een uitgebreid onderzoek naar versnellingsbakfouten en overwegingen voor leveranciers

Een uitgebreid onderzoek naar versnellingsbakfouten en overwegingen voor leveranciers

Versnellingboxsystemen zijn de onbezongen helden achter veel mechanische toepassingen, waarbij ze naadloos vermogen overbrengen via ingewikkelde arrangementen van tandwielen, transmissieassen, lagers en behuizingsconstructies. Hoewel de behuizingsconstructies minimale uitvalpercentages vertonen, dragen de tandwielen, transmissieassen en lagers gezamenlijk bij aan meer dan 90% van de tandwieloverbrenging. kast defect. In deze uitgebreide verkenning verdiepen we ons in de fijne kneepjes van gewone uitrusting box-fouten en bieden strategische overwegingen voor het selecteren van betrouwbare leveranciers, en bieden een holistische gids voor het verbeteren van uitrusting betrouwbaarheid van de doos.

1. Spiraalvormige versnellingsbak:

Biedt een soepelere werking en een hogere efficiëntie.

Vaak gebruikt in diverse industriële toepassingen.

2. Tandwielkast:

Rechte tanden zorgen voor eenvoud en efficiëntie.

Geschikt voor toepassingen met lage tot gemiddelde snelheid.

3. Kegelversnellingsbak:

Conisch gevormde tandwielen voor kruisende assen.

Ideaal voor toepassingen met elkaar kruisende assen onder verschillende hoeken.

4. Wormversnellingsbak:

Maakt gebruik van een wormschroef voor hoge reductieverhoudingen.

Geschikt voor toepassingen die een hoog koppel en een laag toerental vereisen.

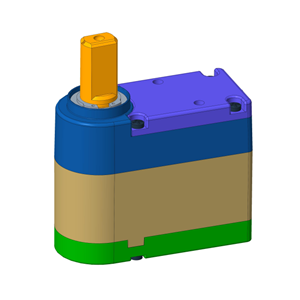

5. Planetaire versnellingsbak:

Compact ontwerp met hoog koppel.

Op grote schaal gebruikt in robotica, ruimtevaart en automobieltoepassingen.

Historische mijlpalen van de ontwikkeling van versnellingsbakken:

Oude oorsprong:

Tandwielen vinden hun oorsprong in oude beschavingen als China en Griekenland.

Vroege versnellingsmechanismen waren handmatig en werden voornamelijk gebruikt voor eenvoudige toepassingen.

Middeleeuwse vooruitgang:

De middeleeuwse periode was getuige van vooruitgang in tandwielmechanismen voor molens en andere industriële toepassingen.

Windmolens en watermolens toonden het potentieel van tandwielen bij het benutten van natuurlijke energie.

Industriële revolutie:

De komst van de Industriële Revolutie markeerde een belangrijke verschuiving.

Tandwielen werden een integraal onderdeel van het aandrijven van machines, waardoor de massaproductie van goederen mogelijk werd.

Automobielrevolutie:

Het begin van de 20e eeuw zag de opkomst van de auto-industrie.

Versnellingen werden essentieel in auto's en droegen bij aan snelheidsregeling en transmissie.

Moderne precisie:

Vooruitgang in productietechnologieën in het midden van de 20e eeuw leidde tot precisieoverbrengingen.

Versnellingsbakken werden compacter, efficiënter en veelzijdiger.

Automatisering en robotica:

Het einde van de 20e eeuw en daarna was getuige van de integratie van tandwielen in automatisering en robotica.

Planetaire versnellingsbakken en gespecialiseerde tandwielsystemen werden in deze toepassingen gangbaar.

Veelvoorkomende versnellingsbakfouten begrijpen:

1. Tandwielfout:

Tandwielfouten, die afwijkingen bij de productie, installatie en post-service omvatten, leiden tot variaties in tandprofielen. Fouten na het onderhoud omvatten plastische vervorming van het tandoppervlak, ongelijkmatige slijtage en oppervlaktevermoeidheid. Gebroken tanden, een ernstige fout, worden afzonderlijk gecategoriseerd om de diagnose te vergemakkelijken.

2. Uniforme uitrustingsslijtage:

Materiële wrijvingsschade tijdens het in elkaar grijpende proces na de inzet van de tandwielen resulteert in uniforme tandwielslijtage, waaronder schurende en corrosieve slijtage. In tegenstelling tot ernstige tandwieltandfouten wordt uniforme tandwielslijtage gekenmerkt door duidelijke trillingssignaalkenmerken.

3. Verkeerde uitlijning van de as:

Problemen in de assen aan de uiteinden van de koppeling, als gevolg van ontwerp-, fabricage-, installatie- of gebruiksproblemen, resulteren in een verkeerde uitlijning van de as. In tegenstelling tot fouten bij afzonderlijke tandwieltanden veroorzaakt een verkeerde uitlijning van de as tandwieltandfouten op alle assen, waardoor een modulatieverschijnsel in de signalen ontstaat.

4. Gebroken tanden:

Gebroken tanden zijn vooral bij vormen van vermoeidheid en overbelasting een ernstige versnellingsfout. Trillingssignalen tijdens tandbreuk vertonen een hogere impactenergie, waardoor ze zich onderscheiden van tandwieltandfouten en uniforme tandwielslijtage.

5. Behuizingsresonantie:

Resonantie van de behuizing ontstaat doordat impactenergie de inherente frequentie van de behuizing van de versnellingsbak opwekt. Het produceert aanzienlijke impacttrillingsenergie en wordt doorgaans veroorzaakt door externe excitaties op de behuizing.

6. Lichte asbuiging:

Veel voorkomende fouten in de versnellingsbakas zijn een lichte buiging, waardoor tandwieltandfouten op de betreffende as ontstaan. In tegenstelling tot fouten bij enkelvoudige tandwieltandfouten veroorzaakt het buigen van de as aanzienlijke tandwieltandfouten in alle tandwielen op de as.

7. Ernstige asbuiging:

Ernstige asbuiging vormt een kritieke versnellingsbakfout, die aanzienlijke impactenergie en duidelijke trillingssignalen genereert in vergelijking met lichte buiging.

8. Asonbalans:

Een typische fout die voortkomt uit excentriciteit in de as, onbalans in de as wordt veroorzaakt door vervormingen tijdens de fabricage, installatie of na gebruik. Een onbalans veroorzaakt trillingen die tot tandwieltandfouten leiden, maar verschilt duidelijk van pure tandwieltandfouten.

9. Axiale beweging van de as:

Bij het gebruik van spiraalvormige tandwielen treedt axiale beweging op, waardoor onevenwichtige axiale krachten ontstaan en de nauwkeurigheid en stabiliteit van de tandwieloverbrenging aanzienlijk worden beïnvloed, wat een ernstige fout betekent.

10. Vermoeidheid, peeling en putjes:

Een typische fout bij wentellagers is het afbladderen door vermoeiing en putjesvorming in de binnen-, buitenringen en rolelementen. De energie die wordt gegenereerd tijdens defecten aan wentellagers is veel kleiner dan de energie die wordt geproduceerd door tandwielen, wat een diagnostische uitdaging vormt.

Strategische overwegingen bij leveranciersselectie:

1. Kwaliteitscontrole en productienormen:

Kies voor een fabrikant met strenge kwaliteitscontrole en naleving van productienormen om fouten te minimaliseren en tandfouten te verminderen.

2. Processen en materialen:

Let op de productieprocessen en materialen die de leverancier gebruikt, met een voorkeur voor geavanceerde processen en slijtvaste materialen.

3. Technische ondersteuning en after-sales service:

Kies een leverancier die uitgebreide technische ondersteuning en after-sales service biedt om de betrouwbaarheid van de apparatuur te vergroten door tijdige hulp.

4. Aanbevelingen voor regelmatige inspectie en onderhoud:

Informeer naar de aanbevelingen van de leverancier voor routinematige inspecties en onderhoud, aangezien goede fabrikanten richtlijnen bieden voor goed onderhoud.

5. Productprestaties en toepasbaarheid:

Houd rekening met de prestatieparameters van het product om ervoor te zorgen dat deze aansluiten bij specifieke toepassingsvereisten, waarbij de diversiteit in versnellingsbakspecificaties wordt erkend.

6. Gebruikersrecensies en reputatie:

Evalueer gebruikersrecensies en de reputatie van de fabrikant om inzichten in de product- en servicekwaliteit te verkrijgen uit de ervaringen van andere klanten.

7.Regelmatige updates en technologische upgrades:

Beoordeel of de leverancier zijn productlijn regelmatig bijwerkt en technologische upgrades biedt om ervoor te zorgen dat de apparatuur voorop blijft lopen op het gebied van industrienormen.

8. Kosteneffectiviteit:

Evalueer de kosteneffectiviteit van het product door niet alleen naar de prijs te kijken, maar ook naar de prestaties, levensduur en aangeboden diensten.

Conclusie:

Door deze factoren uitvoerig te beoordelen, wordt de selectie van een versnellingsbakleverancier een beter geïnformeerde beslissing, wat bijdraagt aan het grotere succespercentage van de inkoop en de grotere betrouwbaarheid van de apparatuur. Door de complexiteit van versnellingsbakstoringen en leveranciersoverwegingen te doorgronden, kunnen bedrijven hun activiteiten optimaliseren en de levensduur en efficiëntie van hun mechanische systemen garanderen, waardoor de algehele productiviteit wordt verhoogd en stilstand wordt geminimaliseerd.